前記事では穴あけ位置のけがき方をご紹介しましたが、今回はいよいよ実際に穴をあけていきたいと思います。

今回は1号機ということで、各穴の大きさは現場合わせ的な要素が大きく、燃焼実験結果次第では、穴の大きさの調整も必要かもしれません。

その都度、サイズに合ったドリルビットを購入していては、お小遣いが底をついてしまいますので・・・

通販で秘密兵器を購入!

ステップドリルです(^^)/

別名「たけのこ」と呼ばれているドリルビットなのですが、

インパクトドライバーに接続可能で、ドリルの形状が階段状になっているため、徐々に穴を大きくしながら目的の径まで穴を広げてくれるという優れもの!!

しかも下穴不要&面取りまでできちゃうらしいです( *´艸`)

通販だと3本セットで1000円ちょいで購入可能なんですが、この価格で4mm~32mmまでの穴あけが可能ってことを考えると、かなりお得な工具ですよね!!

切り取ってしまう予定の外窯の蓋に試しに穴をあけてみましたが・・・

腕が悪いのか、ノーブランド品が悪いのか・・・バリというかなんというか・・・鉄板が反対側にめり込みますorz

使っていくうちに分かってきたことですが・・・

ステップドリルは、薄い鉄板に径の大きい穴をあけるとどうしてもめり込みが出てしまいますね~。。。

腕の問題もあると思いますし、裏にあて木をすれば食い込みはなくなると思いますが、缶の穴あけにはあて木はできないですからね。。。

径が1㎝程度の穴あけでしたら、力を入れずに少しずつ穴を広げていけば、めり込みやバリはあまり出ずに済みます。

でもそんなデメリットがどうでも良くなるくらいに、穴あけがかなり楽です!!

穴の数が多いウッドガスストーブを作るなら、必需品のドリルビットかと思います(^^)/

話を戻して、下穴をあけた外窯の蓋ですが、この穴に金切り鋏を差し込んで、ジョキジョキと円形にくり抜きました。

すると・・・

鋏の扱いがあまりにもへたくそで、切断面がギザギザに_l ̄l●lll

中学の技術家庭以来の金切り鋏で、こんなにも難しいとは・・・

やすりがけをするも、あまりにもギザギザすぎてきれいにならなかったので、とりあえずそのまま内窯を通してみると・・・

一応はまりましたが、ちょいと隙間が・・・致命傷にならないことを祈ります彡(-_-;)彡

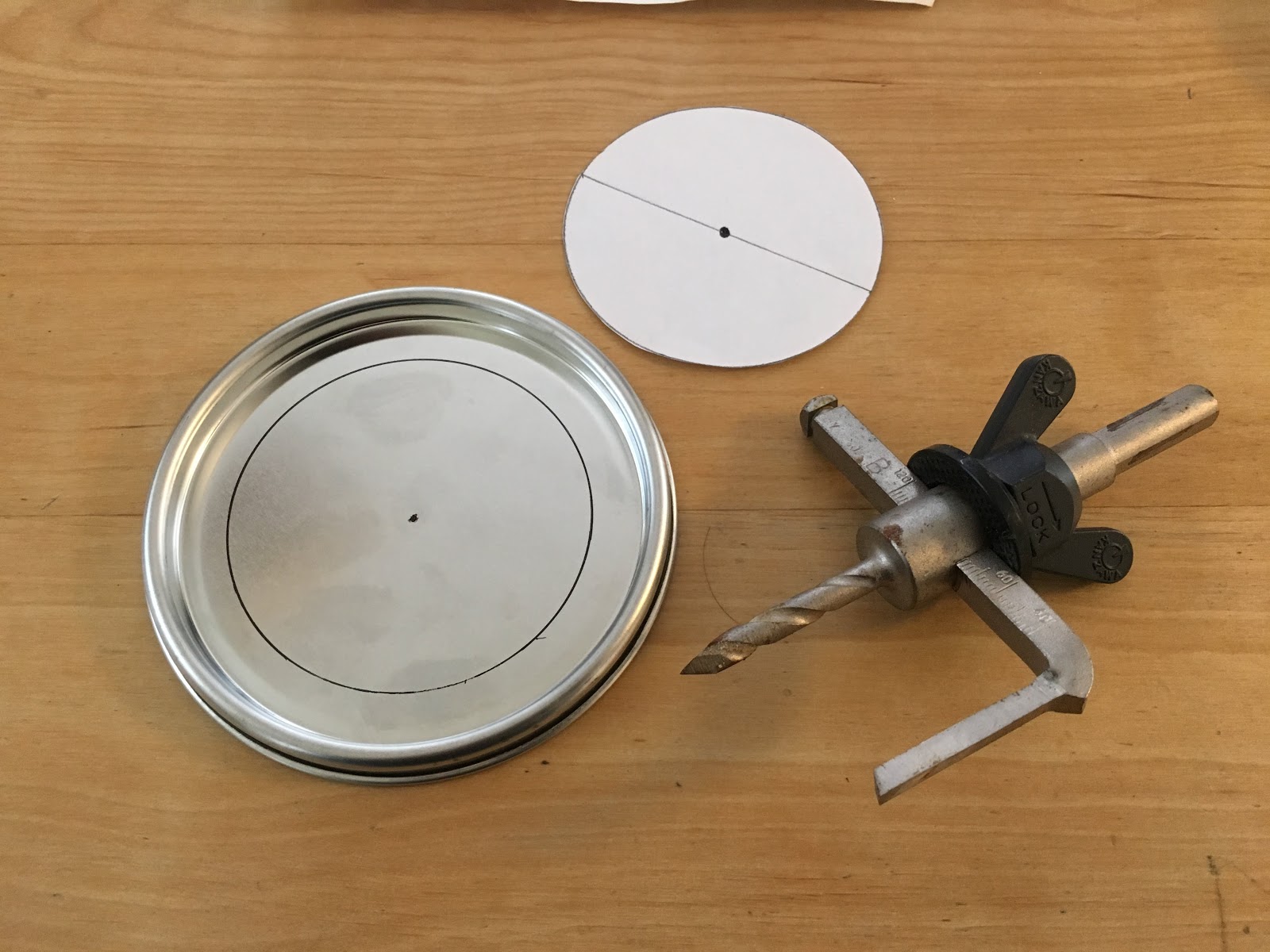

もう一つの内窯の蓋ですが・・・さすがにギザギザではまずいだろうということで、以前購入した秘密兵器を試してみることに

自在錐(じざいきり)です(*´ω`*)

自在錐は円形状にくり抜くことができるドリルビットで、切り抜く円の大きさは無段階に調整できる便利なものです。

もともとハイエースDIYの木工用に購入したものだったんですが、鉄板の厚さが薄いから、木工用のドリルでもなんとかなるだろうという淡い期待を胸に試してみると・・・

すんごいきれいに仕上がっちゃいました~(●´∀`)人(´∀`●)

バリは出ないので、軽くやすり掛けをすればツルツルな仕上がりになります!

外窯の蓋も自在錐を使っていればと・・・後悔先に立たずですね(;^ω^)

蓋の加工は終わりましたので、あとは缶本体に穴をあけるだけですが・・・

ステップドリルを使って、内窯の側面上部と底面に穴あけです。

側面・底面ともに8mmの穴をあけました。

底面の穴はもう少しきれいに穴が並んでいる予定でしたが・・・この辺が素人の限界のようです(;^ω^)

8㎜程度の穴だと、多少のバリが出る程度で意外ときれいに穴あけが可能ですね。

棒やすりを使えばこのとおり・・・

大きいバリが取れて、きれいに仕上がります(^^)/

最後は外窯の穴あけ。

こちらもステップドリルを使って、側面下部に20㎜の穴をあけました。

20㎜の穴となると・・・どうしても内側に鉄板がめり込んでしまい、棒やすりではどうしようもない感じになりますが・・・

考えようによっては、この穴に指を突っ込まなければ、外側はツルツルなので逆に安全なのかな~と(*´ω`*)ポジティブニイコウ

そんなこんなで、組み上げた完成品がこちら( *´艸`)

外窯の蓋に大きなミスはあるものの、おそらく試作機になるであろう一号機にしては、十分な仕上がりではないでしょうか??

蓋はまだ完全にはめ込んでいませんので少し浮いています。。。

あとは燃焼実験でどのような結果が出るのか??楽しみです。

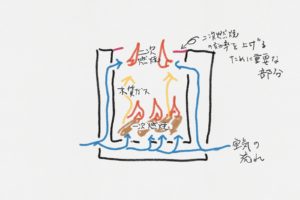

外窯の吸気と内窯の排気のバランスによっては、二次燃焼がうまくいかずに、煙もくもくなウッドガスストーブになってしまうでしょうから・・・ドキドキですね(´∀`*)ウフフ

コメント